Lignes de chargement et d'emballage des œufs dans l'incubateur pour améliorer l'efficacité du travail et la qualité du plateau des œufs

| Modèle | AG-EH-20 | AG-EH-30 |

| Capacité | 20,000 œufs/h | 30,000 œufs/h |

| Classification | 3 catégories | 4 catégories |

| Dimension | L8500*W1600*H2200 | L7500*W3700*H2200 |

| Puissance | 3KW | 5KW |

| Conçue pour | Œufs éclosibles | |

| Type de plateau d'œufs cible | 30 œufs/36 œufs/42 œufs/77 œufs/84 œufs/150 œufs/165 œufs/ etc. | |

Ce système est conçu spécialement pour l'emballage d'œufs éclosibles dans un plateau d'œufs agricoles de 30 œufs (en pâte ou en plastique), ou directement dans un plateau d'incubation.

Les œufs peuvent provenir directement de la ligne de transport des œufs du poulailler reproducteur, ou bien être issus de plateaux d'œufs agricoles de 30 œufs.

Processus de travail :

Chargeur automatique d'œufs/élévateur à œufs à vide/accumulateur-Tri par la lumière-Pesée et tri des œufs-Ajustement final//Dépileur de plateaux pour couveuse-Machine à ranger les œufs

1. Le système de classification des œufs éliminera les œufs trop grands ou trop petits, car ils ne sont pas bons pour le contrôle de la qualité des poussins. Les poussins trop petits seront faibles, et les œufs trop gros pourraient être des œufs à double jaune.

2. Le système sépare les œufs selon leur taille et les place dans différentes machines, car les œufs de grande et petite taille nécessitent des températures différentes lors de l'incubation. Les placer dans différents incubateurs permet d'obtenir plus de poussins de qualité A.

3. Avec le contrôle par lumière (candling), les œufs inappropriés pour l'incubation peuvent être retirés : œufs de forme anormale, œufs trop sales et œufs fissurés de manière imperceptible.

4. Un système avancé de tri des œufs peut ajuster automatiquement la direction des œufs et les charger avec la pointe vers le bas et le gros bout vers le haut dans les plateaux. Selon les expériences, plus de 70 % des œufs placés avec la pointe vers le haut ne peuvent pas éclore. Assurer donc la bonne orientation des œufs est très important, et les machines modernes s'en sortent mieux que les opérateurs humains.

L'opérateur charge les œufs depuis le plateau du poulailler à l'aide d'un lève-œufs à vide sur la bande de ce système de classification et de plateau des œufs.

Les œufs avancent sur le tapis et passent par la section de contrôle lumineux. Il y a un espace sombre ici entouré de rideaux. L'opérateur retire les œufs fissurés et autres œufs défectueux qui ne sont pas adaptés pour l'incubation.

Les œufs continuent d'avancer et passent par la section de brossage, où la poussière, les plumes de poulet et les excréments sont balayés et aspirés par une pompe à vide.

Les œufs avancent ensuite et passent par la section de désinfection aux ultraviolets, tuant ainsi les bactéries présentes à la surface des œufs.

Les œufs avancent vers la section de tri, où les œufs trop grands et trop petits sont retirés et placés sur une table de réception, où un travailleur les mettra dans des plateaux.

Les œufs de taille appropriée continueront vers la section de mise en plateau. Ou, pour une plus grande couvoir, les œufs de taille appropriée peuvent être triés en deux tailles différentes et dirigés vers deux sections de mise en plateau, afin qu'ils puissent ensuite être placés dans différents incubateurs.

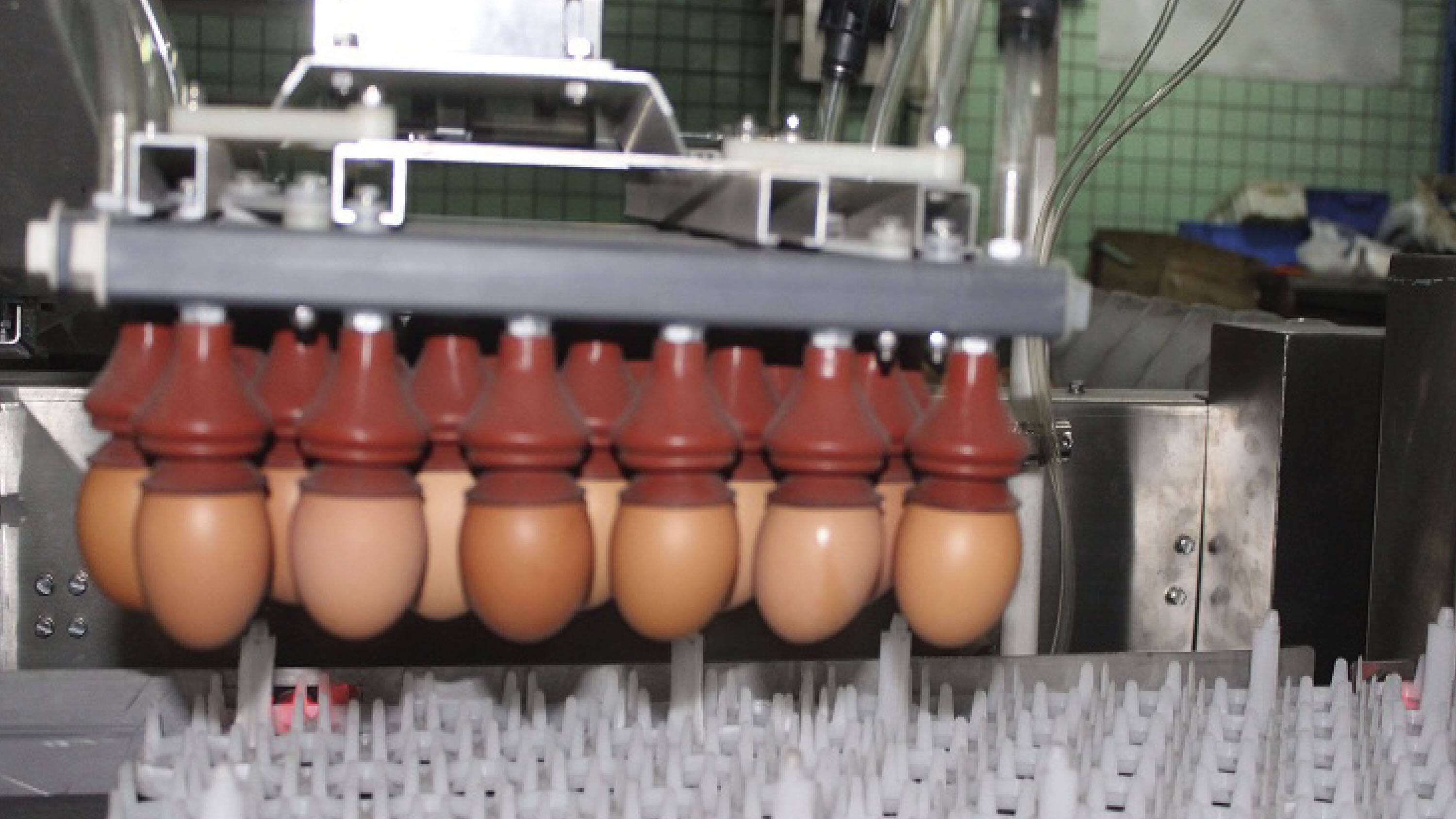

Dans la section de calibrage, les œufs sont ajustés avec la partie la plus petite vers le bas dans les alvéoles. Un système de levage par vide déplacera les œufs des alvéoles vers les plateaux d'incubation sur une autre bande transporteuse. Les plateaux d'incubation peuvent être déchargés par un dépileur, un à un, sur la bande transporteuse de plateaux d'œufs.

L'opérateur retire les plateaux d'incubation remplis d'œufs et les charge sur les chariots d'incubation.