Linhas de carregamento e embalagem de ovos na incubadora para melhorar a eficiência do trabalho e a qualidade da embalagem de ovos

| Modelo | AG-EH-20 | AG-EH-30 |

| Capacidade | 20,000 ovos/h | 30,000 ovos/h |

| Classificação | 3 graus | 4 graus |

| Dimensão | L8500*W1600*H2200 | L7500*W3700*H2200 |

| Poder | 3KW | 5KW |

| Projetado para | Ovos fertilizados | |

| Tipo de bandeja de ovos alvo | 30 ovos/36 ovos/42 ovos/77 ovos, 84 ovos/150 ovos/165 ovos/ etc. | |

Este sistema foi projetado especialmente para embalar ovos fertilizados em bandejas de ovos agrícolas de 30 ovos (de fibra ou plástico) ou diretamente em bandejas de incubadora.

Os ovos podem vir diretamente da linha de transporte de ovos da granja de reprodutores ou podem estar em bandejas de ovos agrícolas de 30 ovos.

Processo de trabalho:

Carregador automático de ovos/elevador de ovos a vácuo/acumulador-Verificação luminosa (Candling)-Pesagem e classificação de ovos-Ajuste final//Desempilhador de bandejas para incubação-Empilhadora de ovos

1. O sistema de classificação de ovos removerá ovos muito grandes ou muito pequenos, pois eles não são bons para controlar a qualidade dos pintinhos. Pintinhos muito pequenos serão fracos, e ovos muito grandes podem ser ovos com duas gemas.

2. O sistema separa os ovos por tamanhos diferentes e os coloca em máquinas diferentes, pois ovos grandes e pequenos requerem temperaturas diferentes durante a incubação. Colocá-los em incubadoras diferentes resulta em mais pintinhos de grau A.

3. Com o método de inspeção com luz (candeeiro para ovos), os seguintes ovos impróprios para incubação podem ser removidos: ovos com formato anormal, ovos muito sujos e ovos com trincas finas.

4. Um sistema avançado de classificação de ovos pode ajustar automaticamente a direção dos ovos, carregando-os na bandeja com a ponta pequena para baixo e a grande para cima. De acordo com experimentos, mais de 70% dos ovos colocados com a ponta grande para baixo não eclodem. Portanto, garantir a direção correta dos ovos é muito importante, e as máquinas modernas conseguem fazer isso melhor do que os operadores.

O operador carrega os ovos da bandeja da fazenda usando um elevador de ovos a vácuo para o esteira deste sistema de classificação e embalagem de ovos.

Os ovos são movidos para frente pela esteira e passam pela seção de verificação de luz. Há um espaço escuro aqui, cercado por cortinas. O operador retirará os ovos rachados e outros ovos defeituosos que não são adequados para incubação.

Os ovos seguem em frente e passam pela seção de escovação, onde poeira, penas de galinha e fezes são escovadas e sugadas por uma bomba de vácuo.

Os ovos continuam e passam pela seção de desinfecção ultravioleta, e as bactérias na superfície dos ovos são eliminadas.

Os ovos avançam para a seção de classificação, onde os ovos muito grandes e muito pequenos são retirados e levados para uma mesa de recepção, onde um trabalhador os colocará em bandejas.

Os ovos de tamanho adequado seguirão para a seção de embalagem. Ou, para incubadoras maiores, os ovos de tamanho adequado podem ser classificados em dois tamanhos e enviados para duas seções de embalagem, para que depois possam ser colocados em diferentes incubadoras.

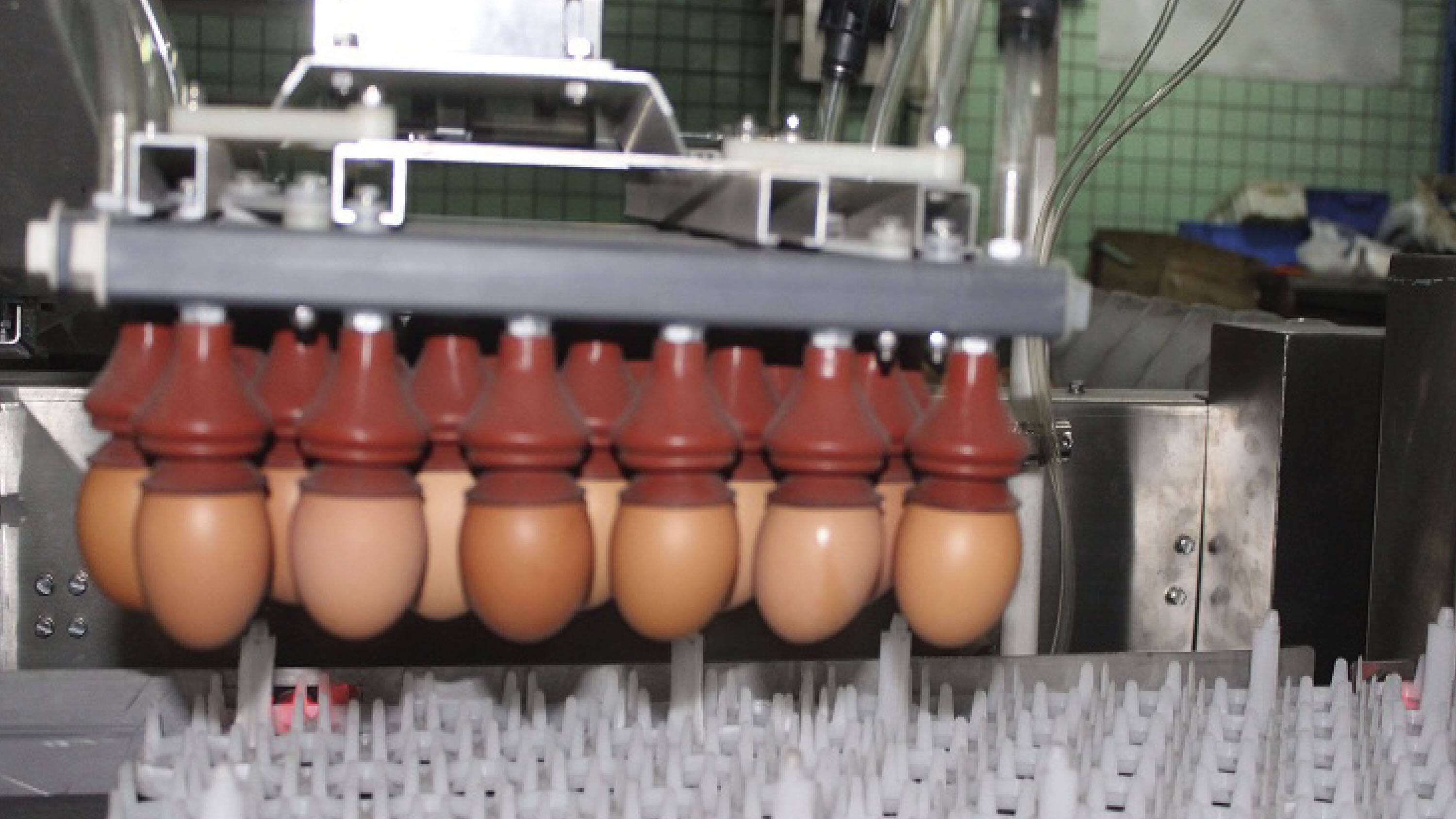

Na seção de colocação, os ovos são ajustados com a extremidade menor para baixo nas células dos ovos. Um sistema de levantamento por vácuo moverá os ovos das células para as bandejas do incubador em outro cinto. As bandejas do incubador podem ser descarregadas por um destack, uma a uma, para o cinto das bandejas de ovos.

O operador retira as bandejas do incubador que foram alimentadas com ovos e as carrega para os carrinhos do incubador.