부화장에서의 계란 적재 및 포장 라인을 통해 작업 효율성과 계란 트레이의 품질 향상

| 모델 | AG-EH-20 | AG-EH-30 |

| 생산 능력 | 20,000 개의 달걀/시간 | 30,000 개의 달걀/시간 |

| 등급 분류 | 3 등급 | 4 등급 |

| 치수 | L8500*W1600*H2200 | L7500*W3700*H2200 |

| 전력 | 3KW | 5KW |

| 설계됨 | 부화 가능한 달걀 | |

| 대상 달걀 쟁반 유형 | 30개 달걀/36개 달걀/42개 달걀/77개 달걀/84개 달걀/150개 달걀/165개 달걀/ 등. | |

이 시스템은 부화 가능한 달걀을 30개 달걀 농장 달걀 쟁반(펄프 또는 플라스틱)에 포장하거나 부화기 달걀 쟁반에 직접 포장하기 위해 특별히 설계되었습니다.

달걀은 번식농장의 달걀 운송 라인에서 직접 올 수 있으며, 또는 30개 달걀 농장 쟁반에서 올 수도 있습니다.

작동 과정:

자동 계란 적재장치/진공 계란 리프터/적산장치-캔들링(광선 검사)-계란 무게 측정 및 등급 분류-마감 조정//세터 트레이 언더스택커-계란 트레이 기계

1. 달걀 등급 분류 시스템은 너무 큰 달걀이나 너무 작은 달걀을 제거합니다, 이는 병아리 품질 관리에 좋지 않습니다. 너무 작은 병아리는 약할 수 있고, 너무 큰 달걀은 이중 노른자 달걀일 가능성이 있습니다.

2. 시스템은 달걀을 다양한 크기로 분리하여 각각 다른 기계에 넣습니다. 큰 크기의 달걀과 작은 크기의 달걀은 부화 중 서로 다른 온도를 필요로 하기 때문입니다. 이를 다른 부화기로 나누어 더 많은 A등급 병아리를 얻을 수 있습니다.

3. 빛 검사(달걀 캔들링)를 통해 부화에 적합하지 않은 달걀을 제거할 수 있습니다: 형태가 비정상적인 달걀, 너무赃한 달걀, 그리고 미세한 균열이 있는 달걀 등입니다.

4. 고급 달걀 정렬 시스템은 자동으로 달걀의 방향을 조정하고, 달걀 트레이에 날개가 아래쪽, 둥근 부분이 위쪽으로 배치합니다. 실험에 따르면, 둥근 부분이 아래로 된 달걀의 70% 이상은 부화되지 않습니다. 따라서 달걀의 방향을 확실히 하는 것이 매우 중요하며, 현대의 고급 기계는 작업자보다 더 잘 수행할 수 있습니다.

작업자는 진공 달걀 리프터를 사용하여 농장의 달걀 트레이에서 달걀을 로드하여 이 달걀 분류 및 트레이 시스템의 벨트에 옮깁니다.

벨트에 의해 앞으로 이동하는 달걀이 빛 검사 구역을 지나갑니다. 여기는 커튼으로 둘러싸인 어두운 공간입니다. 작업자는 부화에 적합하지 않은 균열된 다른 나쁜 달걀들을 제거합니다.

달걀이 이동하여 솔질 구역을 지나며, 먼지, 닭 깃털 및 분뇨가 솔질되어 진공 펌프에 의해 빨려납니다.

달걀이 이동하여 자외선 소독 구역을 지나며, 달걀 표면의 박테리아가 죽습니다.

달걀이 등급 판정 구역으로 이동하며, 너무 크거나 너무 작은 달걀은 수신 테이블로 제거됩니다. 작업자가 그곳에서 달걀을 트레이에 넣습니다.

적절한 크기의 달걀은 트레이 싣기 구역으로 이동합니다. 또는 더 큰 부화장의 경우, 적절한 크기의 달걀은 두 가지 크기로 분류되어 두 개의 트레이 싣기 구역으로 이동할 수 있으며, 이후 다른 부화기로 옮겨질 수 있습니다.

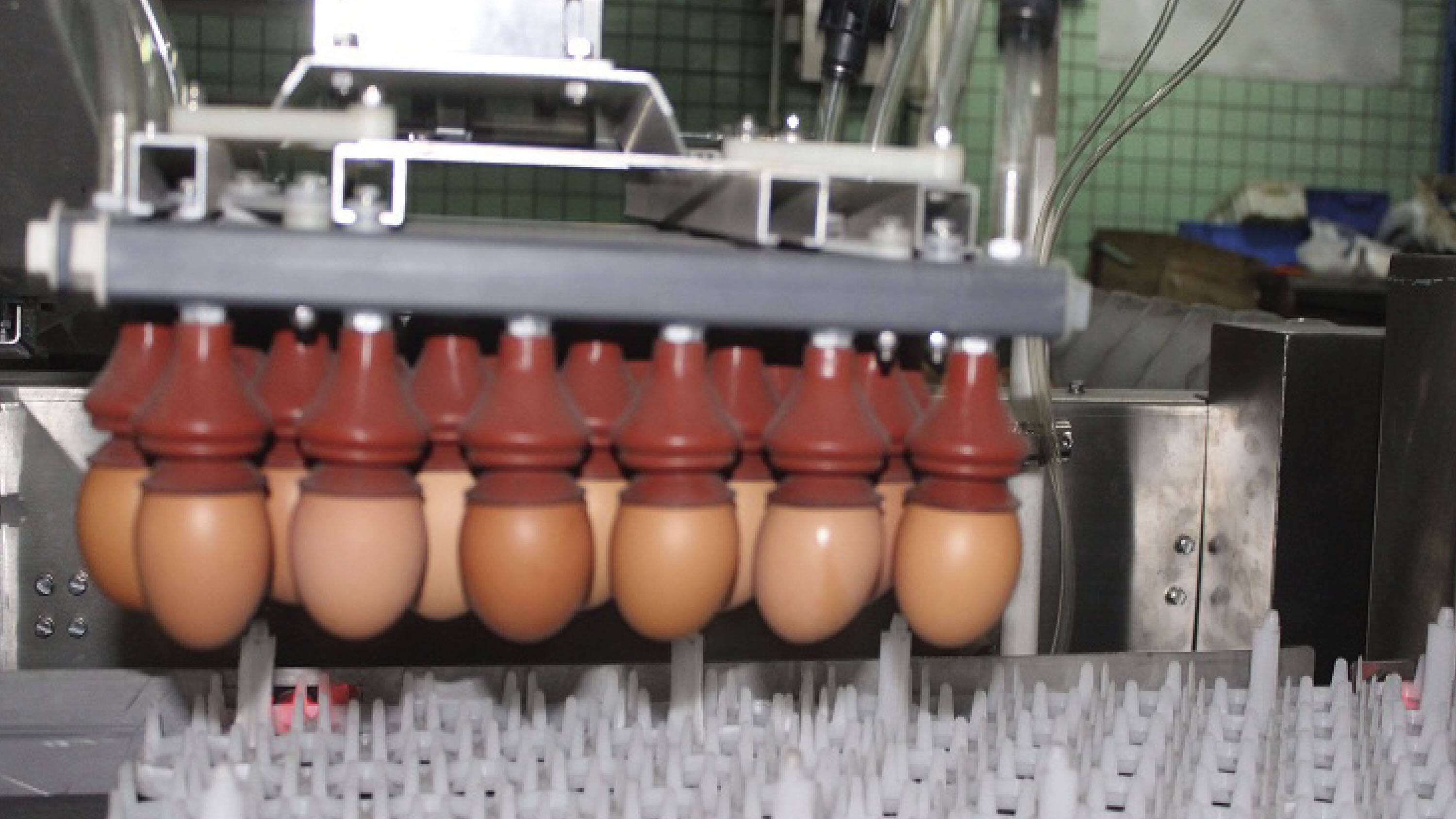

트레이 이송 섹션에서 달걀은 작은 끝이 아래를 향하도록 달걀 셀에 배치됩니다. 진공 리프팅 시스템은 달걀을 달걀 셀에서 세터 트레이로 옮깁니다. 세터 트레이는 다른 벨트 위에 있는 디스태커를 통해 하나씩 이동됩니다.

작업자가 알이 든 세터 용기를 가져가서 세터 수레에 적재합니다.