Líneas de carga y envasado de huevos en la incubadora para mejorar la eficiencia del trabajo y la calidad del envasado de huevos

| Modelo | AG-EH-20 | AG-EH-30 |

| Capacidad | 20,000 huevos/h | 30,000 huevos/h |

| Clasificación | 3 categorías | 4 categorías |

| Dimensión | L8500*W1600*H2200 | L7500*W3700*H2200 |

| Fuerza | 3KW | 5KW |

| Diseñado para | Huevos fértiles | |

| Tipo de bandeja de huevos objetivo | 30 huevos/36 huevos/42 huevos/77 huevos/84 huevos/150 huevos/165 huevos/etc. | |

Este sistema está diseñado especialmente para empaquetar huevos fértiles en una bandeja de 30 huevos (de pulpa o plástico) o directamente en la bandeja del incubador.

Los huevos pueden provenir directamente de la línea de transporte de huevos de la granja de reproductoras, o también pueden provenir de bandejas de granja de 30 huevos.

Proceso de trabajo:

Cargador automático de huevos/elevador de huevos al vacío/acumulador-Candeler (Revisión con luz)-Pesaje y clasificación de huevos-Ajuste final//Desacumulador de bandejas paraSetter-Máquina para enbandejar huevos

1. El sistema de clasificación de huevos eliminará los huevos demasiado grandes o pequeños, ya que no son buenos para controlar la calidad de las crías. Los pollos muy pequeños serán débiles y los huevos muy grandes pueden tener doble yema.

2. El sistema separa los huevos en diferentes tamaños y los coloca en diferentes máquinas, ya que los huevos grandes y pequeños requieren temperaturas diferentes durante la incubación. Al colocarlos en diferentes incubadoras, se obtienen más pollos de categoría A.

3. Con un control de luz (candeleo de huevos), se pueden eliminar los siguientes huevos que no son adecuados para la incubación: huevos de forma anormal, huevos demasiado sucios y huevos con grietas finas.

4. El sistema avanzado de clasificación de huevos puede ajustar automáticamente la dirección de los huevos y cargarlos en las bandejas con la parte pequeña hacia abajo y la grande hacia arriba. Según los experimentos, más del 70% de los huevos colocados con la parte grande hacia abajo no pueden eclosionar. Por lo tanto, asegurar la orientación de los huevos es muy importante, y las máquinas avanzadas pueden hacerlo mejor que los trabajadores.

El operador carga los huevos desde la bandeja de la granja con un elevador de huevos a vacío, hacia la cinta de este sistema de clasificación y embalaje de huevos.

Los huevos se mueven hacia adelante por la cinta y pasan por la sección de control de luz. Aquí hay un espacio oscuro rodeado por cortinas. El operador retirará los huevos agrietados y otros huevos dañados que no son aptos para la incubación.

Los huevos continúan moviéndose y pasan por la sección de cepillado, donde el polvo, las plumas de gallina y el estiércol son eliminados por un cepillo y aspirados por una bomba de vacío.

Los huevos avanzan y pasan por la sección de desinfección ultravioleta, y las bacterias en la superficie de los huevos son eliminadas.

Los huevos avanzan a la sección de calificación, donde los huevos demasiado grandes o demasiado pequeños son retirados hacia una mesa de recepción, donde un trabajador los colocará en bandejas.

Los huevos de tamaño adecuado pasarán a la sección de embalaje. O para una incubadora más grande, los huevos de tamaño adecuado pueden ser clasificados en dos tamaños y enviados a dos secciones de embalaje, para luego ser colocados en diferentes incubadoras.

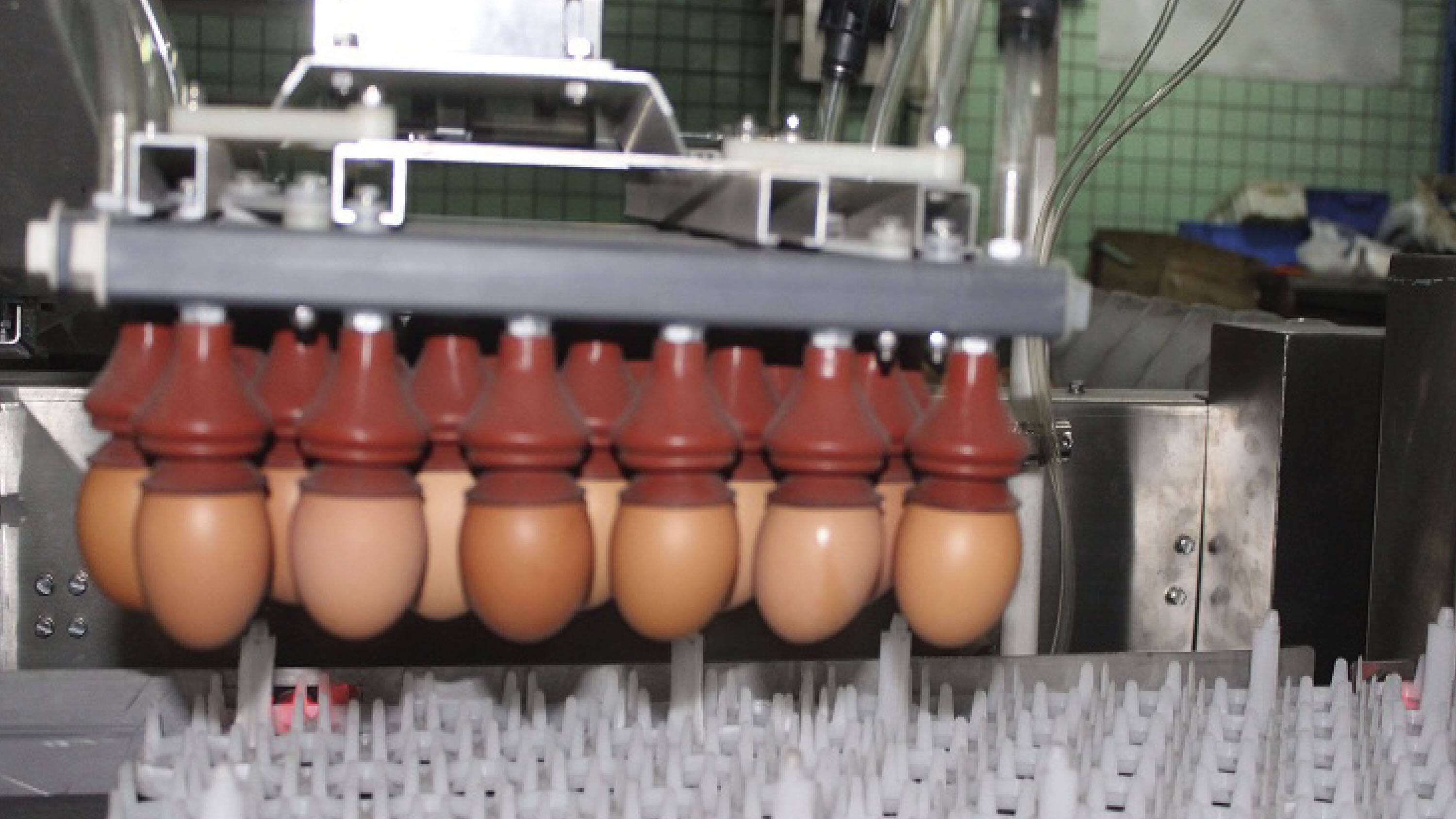

En la sección de embalaje, los huevos se ajustan con el extremo pequeño hacia abajo en las celdas para huevos. Un sistema de elevación por vacío moverá los huevos de las celdas a las bandejas del incubador en otra banda. Las bandejas del incubador pueden descargarse mediante un destapador, una por una, hacia la banda de bandejas de huevos.

El operador retira las bandejas del incubador que se han llenado de huevos y las carga en los carros del incubador.